Movimentação Interna

A movimentação interna de materiais é o processo de deslocamento de mercadorias dentro do armazém de uma empresa, seja para armazenamento, expedição ou outros fins. Esse processo deve obedecer a um determinado esquema de logística, com o objetivo de fazer com que essas movimentações ocorram de forma segura, organizada e eficiente.

As entradas e saídas de mercadorias no estoque devem ser submetidas a esquemas que tornem o processo seguro, rápido e criterioso, seja para venda, transferências entre filiais ou para uso interno da empresa. Uma correta movimentação interna reduz despesas e aumenta o lucro das empresas. A movimentação interna de produtos e materiais envolve o transporte de pequenas quantidades de bens por distâncias relativamente curtas, em depósitos, fábricas e lojas. A característica principal dessa atividade é a movimentação rápida e de baixo custo das mercadorias, o que contribui para reduzir custos e aumentar a eficiência da empresa. Vários estudos revelam que as despesas com a movimentação de materiais no interior de uma empresa podem representar até 20% do custo de um produto.

Os especialistas afirmam categoricamente que a movimentação incorreta resulta em:

- Aumento de despesas (como o resultado de acidentes, da perda de materiais, do aumento do custo da mão de obra/hora etc.).

- Um ambiente de trabalho estressante.

- Dificuldades administrativas.

- Erros de contabilidade.

Outros transtornos que, somados, podem contribuir decisivamente para a queda da competitividade de uma empresa dentro do seu segmento incluem problemas na gestão da cadeia de suprimentos, falta de investimento em tecnologia e processos ineficientes de movimentação de mercadorias.

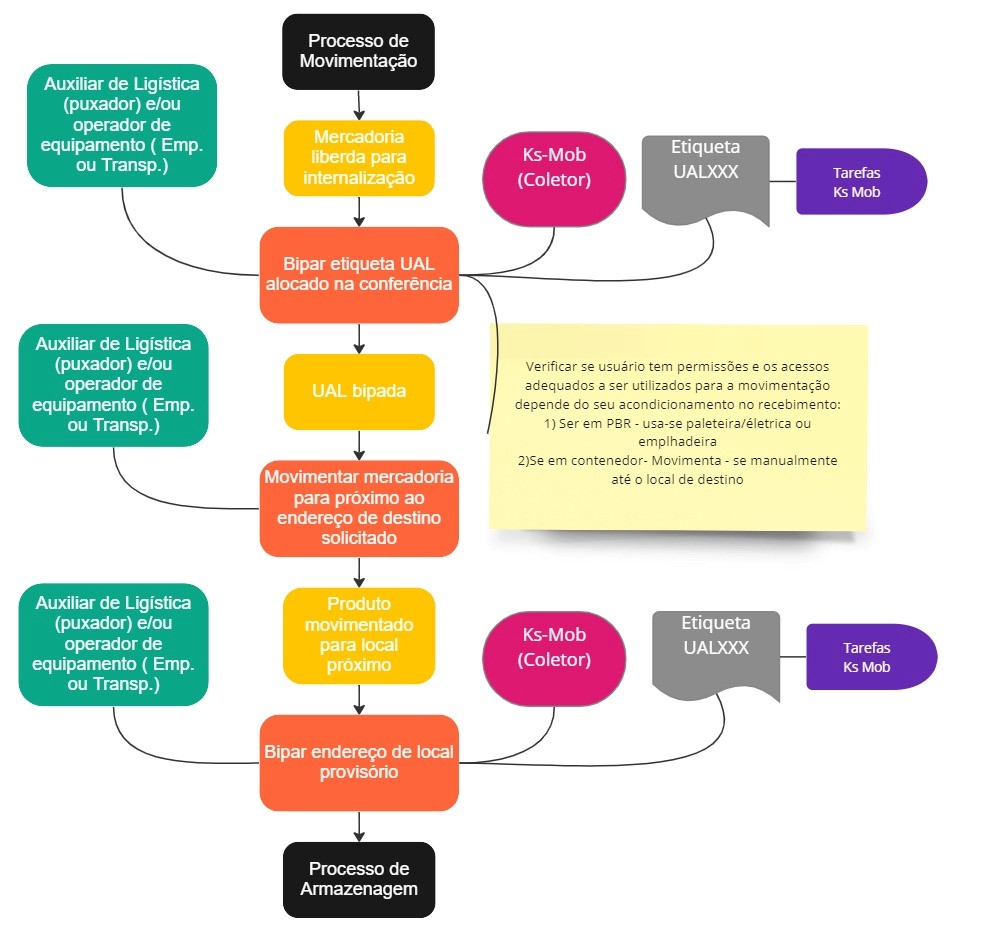

A movimentação de mercadorias é um processo essencial dentro de um armazém, que envolve o deslocamento físico dos produtos de um local para outro. Esse processo pode incluir a retirada da mercadoria do recebimento, a identificação do local de destino e o posicionamento próximo a ele, quando o movimentador não for responsável pela armazenagem final do produto. Para um processo em que o movimentador é responsável pela armazenagem final do produto, é necessário seguir o processo de armazenagem adequado.

O processo de movimentação de mercadorias consiste na transferência física de um produto de um local para outro dentro do armazém, seja como destino provisório ou para armazenagem final. Esse processo envolve a retirada física da mercadoria do local de recebimento, a identificação do destino e o posicionamento próximo a ele, quando o movimentador não for responsável pela armazenagem final do produto. No caso em que o movimentador é responsável pela armazenagem final, ele deve seguir o processo de armazenagem.

Movimentação - KSMOB

O processo de movimentação física é feito pelo coletor através da ferramenta KSMOB. Não

existe movimentação dentro do KSTOOLS por se tratar de uma tarefa a ser realizada no físico na

operação. Para a sua realização, o caminho para a execução desta atividade é no campo

“TAREFAS” dentro da aplicação, a saber:

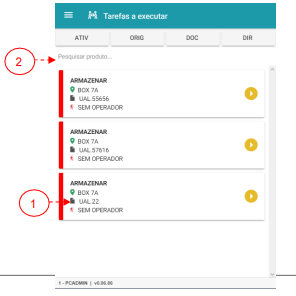

Ao clicar dentro deste campo, as UAL que foram utilizadas dentro da conferência aparecerão nesta tela, desde que o usuário esteja configurado adequadamente (ver cadastro do usuário). A seguir, um exemplo de tarefas de armazenagem disponíveis para movimentação:

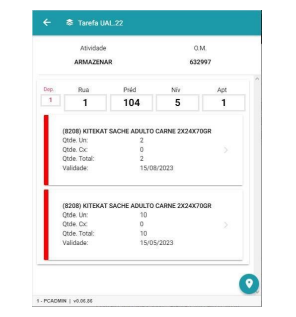

Todas as tarefas de armazenagem disponíveis estão nesta lista, sendo possível o usuário buscar pelo número da UAL (1) (passando a lista abaixo) ou bipando o código de barras do produto/digitando código interno (2). Para não haver problemas e erros durante esse processo, é indicado que o usuário realize o bipe da etiqueta UAL, que automaticamente será identificado na lista e aberta sua tarefa respectiva. Lembrando que, para não ficar pesado, a visualização é liberada apenas para as 50 primeiras OM que estão em aberto, logo, é importante sempre realizar a finalização de todas as OM. Para consultar toda a lista de OM em aberto disponível, ir em KSTOOLS e seguir o caminho indicado (ver processo www). Realizado o bipe, a tarefa será aberta para visualizar os itens a serem movimentados para o endereço de destino. Nesse exemplo, a UAL de número 22 (após ter sido bipada) abriu em 2 tarefas do mesmo produto, mas com validades diferentes, portanto temos 2 movimentações a serem feitas. Cabe ao movimentador decidir se ele vai deixar no endereço sugerido (1-104-5-1) ou não.

Neste processo de movimentação, apenas iremos deixar a mercadoria em local provisório, visando que o operador, neste caso, seja um intermediário entre o processo de armazenagem em específico. Caso o mesmo exerça a função de armazenagem definitiva, deve seguir o processo descrito em (ver processo xxxxx), cuja finalidade é definir a armazenagem definitiva. Voltando ao procedimento, para realizar a movimentação para um local intermediário, o usuário deve bipar o código de barras do produto e/ou selecionar na lista clicando dentro do SKU em específico, onde irá aparecer uma mensagem de confirmação do produto:

Após aceitar (isso apenas aparece se o mesmo selecionar manualmente, em caso de bipe vai

automático), o produto será selecionado, mudando da cor “vermelha” para “azul” (1), bastando que o

usuário vá ao ícone de local (2) na parte inferior direita (quando não for automaticamente).

Realizado o processo, após clicar no botão “local”, irá aparecer uma outra tela informando o

endereço pré-destinado, solicitando um código de barras deste mesmo endereço. Na situação para

este processo, o usuário deve clicar no campo inferior direito (3), no botão de opções irá aparecer

uma mensagem:

O usuário deve escolher a opção “LOCAL DEIXADO” para permitir a troca do endereço principal

pré-escolhido pelo sistema.

Após escolher o campo “LOCAL DEIXADO”, o endereço que estava antes pré-determinado será

“limpado” e pedirá ao usuário para colocar o produto no endereço provisório de sua escolha de acordo

com a seguinte tela.

Nisto, basta o usuário bipar o código de barras do endereço (ENDxxx) que deverá previamente

já estar alocado no local/estrutura de armazenagem. Após o devido bipe do coletor, a tarefa (UAL22)

ficará disponível para armazenagem por outro usuário, seja ele um operador de empilhadeira (para

armazenagem em níveis mais altos) e/ou um auxiliar para armazenagem nos pickings. A tarefa (UAL

22) fica aguardando a armazenagem, podendo apenas armazenar no seu local em definitivo ou trocar

para um outro local em definitivo, não podendo mais ser deixada em mais algum outro local.

A tarefa fica em azul pois está pendente de movimentação, mas já foi iniciada e vinculada a um operador. Porém, como há de se perceber, a mercadoria já não está mais aguardando movimentação no box (4) e sim no endereço provisório (4) deixado a fim de realizar sua movimentação final no local final de destino. Sua visualização ficará da seguinte forma nas tarefas em aberto: Abastecimento.

A logística de abastecimento é responsável pela gestão dos suprimentos necessários para comercialização e fabricação de produtos acabados, semiacabados e matérias-primas, com o objetivo de garantir o correto funcionamento do restante das operações da cadeia de abastecimento.

Realizado o procedimento, no caso do processo de movimentação, o usuário deve buscar outra

tarefa no box em questão e realizar o procedimento quantas vezes forem necessárias até a finalização de

suas tarefas em aberto.

Funções de logística de abastecimento

É possível sintetizar e agrupar todas as funções desempenhadas pela logística de abastecimento em torno de três operações.

A primeira está relacionada com a aquisição da mercadoria, ou seja, o processo de compra dos produtos que a área de produção e/ou comercial necessita, selecionando fornecedores e levando em consideração o preço, qualidade, prazo de entrega, condições de pagamento, etc.

A segunda tem a ver com a armazenagem, já que deve ser montado um espaço para abrigar os produtos que a área de produção utilizará. Quando o produto está fabricado, ele também deve ser armazenado até o processo de envio e distribuição aos clientes finais.

A última função da logística de abastecimento é gerenciar o estoque para determinar a quantidade de inventário com que trabalhar, bem como a periodicidade dos pedidos de suprimentos para cobrir as necessidades de produção e comercialização da organização.

Tipos de abastecimento

Existem diferentes formas de abastecimento, dependendo da antecedência com que recebemos os suprimentos ou da variação de nossa demanda. Vejamos os três principais métodos de gerenciamento de abastecimento de uma empresa:

Just-in-time: Com just-in-time, o JIT, os suprimentos são comprados conforme são necessários, portanto, não precisam ser armazenados. Essa técnica reduz os custos de armazenagem, porém aumenta o risco de desabastecimento, bem como a dependência excessiva dos fornecedores.

Sincronizado com a produção: as necessidades de produção definem o ritmo para as compras de estoque. Desta forma e com algum tempo de antecedência, é estabelecido um cronograma com as datas exatas de entrega da mercadoria pelos fornecedores. Este sistema também reduz os custos de armazenagem e, ao mesmo tempo, minimiza possíveis problemas de escassez.

Estoque de segurança: Ao estabelecer um estoque de segurança, provisões extras ficam disponíveis para fazer frente a qualquer imprevisto relacionado a mudanças na demanda ou atrasos de fornecedores. Implica custos de armazenagem mais elevados e elimina qualquer possibilidade de faltas. É claro que requer um controle mais rigoroso de todo o processo de abastecimento, produção e comercialização, pois o tempo excessivo nas instalações pode levar a perdas de qualidade e deterioração do estoque armazenado.

Fatores a serem considerados na logística de abastecimento

Para realizar uma logística de abastecimento ágil e eficiente, deve considerar esses fatores:

Fluxos de abastecimento: Decidir e administrar as quantidades de estoque que serão fornecidas e a frequência de fornecimento, para ter a mercadoria necessária disponível sempre que necessário.

Tipo de estoque: Determine qual modelo de gestão de estoque melhor se adapta à sua cadeia de suprimentos e aumenta o nível de atendimento ao cliente e a rentabilidade da empresa.

Demanda: Consiste em estimar a demanda futura do cliente a partir de dados históricos (Big Data).

Fornecedores: Uma boa seleção de fornecedores garante um produto de qualidade e a entrega pontual das mercadorias.

Recebimento de material: E fundamental verificar e certificar-se de que a mercadoria recebida corresponde à encomendada.

Unidade de carga: Escolha a unidade ou unidades de carga que serão utilizadas para a armazenagem, transporte e movimentação da mercadoria (caixa, palete, contêiner, etc.).

Processos Operacionais

O processo de abastecimento é realizado diante de uma necessidade de reposição ao endereço que, no momento da expedição (ver processo expedição subtópico xxx) , se faz uma retirada física do produto no local solicitado. O processo de abastecimento é realizado através de 03 formas visando atender a esta necessidade operacional, a saber: Abastecimento Preventivo, Abastecimento Corretivo e Transferências.

1- Abastecimento Preventivo – Processo

Como o próprio nome indica, é feito em caráter preventivo nos momentos de ociosidade da operação dentro do armazém, para se evitar acúmulo de tarefas durante horário de pico.

2 - Abastecimento Corretivo – Processo

Como o próprio nome indica, é feito em caráter corretivo, ou seja, acontece durante a operação de separação, de acordo com a necessidade de reposição do Picking.

3 - Transferências – Processo

Gerar Abastecimento KSTOOLS

Visualizar Itens para Abastecimento Preventivo – KSTOOLS

O processo de abastecimento preventivo inicia-se basicamente pelo processo que o gestor da operação ou auxiliar de PCE da mesa operacional realiza o levantamento da necessidade de abastecimento dos endereços para eventual atendimento à operação para o turno atual ou posterior. Para executar esse processo dentro da ferramenta KSTOOLS, o requerente deve seguir o caminho de Menu>Dashboards>Movimentação Interna>Gestão interna, como indicado abaixo:

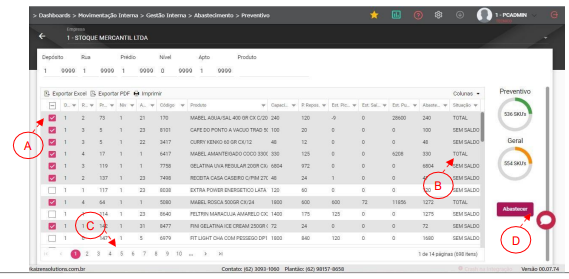

Após acessar o caminho, irá abrir uma tela de gestão interna geral com várias informações de gestão (ver subtópico xxxxx) onde, dentro deste, o usuário deverá clicar dentro da área “abastecimento” e dentro do gráfico “preventivo” conforme exemplo:

Ainda nesta tela, há um indicativo no gráfico relatando uma quantidade de SKUs a serem abastecidos de forma preventiva (1).

Gerar itens para Abastecimento – KSTOOLS

Ao dar seguimento ao processo (clicar dentro do gráfico), será aberta uma tela onde mostrará todos os skus a serem abastecidos conforme exemplo abaixo:

Os SKUs sugeridos para abastecimento neste exemplo estão dispostos em forma de lista, consolidados por endereçamento de picking não sequenciais. Nesta tela, é importante validar os campos dispostos (1), como: a filial (empresa) em questão e, se houver necessidade específica, fazer o uso dos filtros dispostos nos campos.

“Depósito”,”Rua”,”Prédio”,”Rua”,”Nível”,”Apto”,”Produto".

Sempre se utilizar de números entre mínimo e máximo dentro de cada filtro (ex: “Rua” 1 e 10, busca

os abastecimentos dentro desse filtro), com exceção ao “Produto” que é somente o código interno de

forma numérica para filtrar especificamente este SKU. O usuário também pode se utilizar dos filtros

das colunas caso deseje maior filtragem ou realizar alguma ordenação conforme necessitar.

Todos os SKUs aqui apresentados para abastecimento seguem a sugestão baseada na capacidade do endereço x estoque atual no picking x ponto de reposição cadastrado. Os itens que

têm quantidades no picking abaixo do ponto de reposição cadastrado irão aparecer para ser feito o

seu abastecimento de onde tiver o produto no pulmão. Para sua execução, o usuário deve seguir os

seguintes passos:

1. Selecione os itens que deseja, clicando no campo para marcação (A) mediante os filtros selecionados anteriormente (se tiver tido necessidade). Os itens com situação “SEM SALDO” (B) não serão gerados, mas não impedirão sua geração, mas ficarão ainda em visualização para uma posterior ação. Caso haja mais itens nas outras páginas, o mesmo deve ser feito nas outras páginas (C).

2. Gerar o abastecimento clicando no campo “Abastecer” no botão inferior da página do lado direito, logo abaixo dos gráficos “Preventivo” e “Geral” (D). Ao clicar, irá aparecer a seguinte tela.

3. Escolher o tipo da quebra, escolhendo entre as opções disponíveis. O tipo da quebra tem por objetivo consolidar os SKUS por grupo dentro de uma mesma tarefa de abastecimento. Os tipos de agrupamentos são por:

a)Depósito: Consolida todos os SKUs por depósito (Ex: Dep 1,2,3... igual a Tarefa 1,2,3... com todos os SKUs agrupados na tarefa de cada depósito).

b)Rua Origem: Agrupa por rua de origem do abastecimento, ou seja, “de onde vem”. Se todos os produtos vierem de origem de abastecimento do pulmão, serão consolidados os SKUs de toda origem de pulmão por RUA. Exemplo prático seria: RUA 01 com X endereços de Pulmão com 20 SKUs saindo de lá igual a uma tarefa, RUA 02 com Y endereços igual a outra tarefa e assim sucessivamente.

c) Nível Origem: Igualmente funciona da mesma forma que o tópico anterior, mas agrupa por “NÍVEL” em vez de RUA.

d) Rua Destino: Agrupa por RUA de destino onde todos os SKUs selecionados irão se agrupar pela “RUA” de picking. Um exemplo seria Rua 01 de picking, que irá compor todos os SKUs e endereços (separados) na mesma tarefa de abastecimento.

e)Endereço de Origem: Não há agrupamento. Todo SKU é gerado de forma individual com uma tarefa para si.

Importante lembrar que um agrupamento só é vantajoso quando há alguma divisão física entre áreas dentro de um armazém ou se há algum controle de execução de ruas por determinados equipamentos, pois, ao se agrupar, consolidam-se todos os SKUS em uma tarefa, impedindo a sua execução simultânea por outro usuário, ficando este encarregado de executar todas as movimentações de produtos até o fim para liberação da atividade. Para minimizar o impacto das tarefas, é sempre aconselhado realizar a quebra por “Endereço de Origem” até o entendimento e adequação do processo por parte dos usuários na execução física, realizando testes buscando identificar qual o melhor método a ser utilizado para a operação junto à equipe.

4. Confirmar o abastecimento aceitando a seguinte tela pedindo confirmação do tipo de

abastecimento escolhido. Aceitando, aparecerá uma mensagem no campo

superior onde será afirmado “Abastecimento gerado com sucesso” e a atividade ficará

disponível para sua execução nas “TAREFAS” do KSMOB:

Estornar itens do Abastecimento – KSTOOLS

Em caso de algum problema na geração dos abastecimentos, seja ele gerado erroneamente pelo usuário que gerou ou por erro no cadastro dos produtos, são passíveis de estorno desde que identificados adequadamente. As tarefas geradas podem ser estornadas desde que não tenham sido realizadas previamente, seguindo o caminho: Menu>Dashboards>Movimentação Interna>Gestão interna, como indicado abaixo:

Após acessar o caminho, irá abrir uma tela de gestão interna geral com várias informações de

gestão (ver subtópico xxxxx) onde, dentro deste, o usuário deverá clicar dentro do gráfico do lado

direito superior conforme exemplo abaixo:

Ao realizar determinada ação, será aberta uma outra tela onde serão visualizadas todas as movimentações em aberto. Sempre que o usuário for realizar a pesquisa, ele sempre precisará verificar os seguintes pontos:

' 1. Selecionar a empresa: Caso utilize mais de uma filial, é sempre a primeira empresa incluída no perfil do usuário que irá trazer como a principal (ver cadastro de usuário, subtópico xxxx), necessitando que o usuário troque-a se houver necessidade. Em caso de filial/base única, já virá preenchido.

2. Filtro de data: Por padrão, o sistema sempre busca da data atual, sempre é necessário validar o período de pesquisa.

3. Filtro de OM: Filtro por número de OM sempre aceito por números.

4. Filtro por tipo de movimentação: Mediante o número do tipo de movimentação desejado (61 ou 62 no caso de Abastecimento).

5. Filtro por Produto: Filtro para código interno do produto.

6. Filtro de colunas: Filtro de dados nas colunas de resultado, se caso necessário.

Para buscar todas as movimentações em aberto, basta colocar uma data retroativa que seja

compatível com o período de pesquisa que automaticamente será buscadas as movimentações de

armazenagem em aberto ou em andamento com o nome do devido usuário que iniciou (ver exemplo

na próxima figura).

É importante sempre que se tenha um gerenciamento dessas atividades em aberto e ter um

procedimento de conclusão das atividades geradas dentro do turno/dia dentro da operação, caso

contrário, sempre irá gerar atividades, causando um gargalo nos processos posteriores e

anteriores a estas atividades, podendo até, em casos graves, travar a operação.

Abaixo segue o exemplo de pesquisa de atividades de armazenagem em aberto num período de 1 semana:

Nota-se que há algumas atividades em aberto no período selecionado, sendo de 02 tipos (“97- Armazenagem horizontal” e “61-Abastecimento preventivo”). Se houvesse algum abastecimento gerado não executado do tipo “corretivo”, ela apareceria como “62-Abastecimento Corretivo”. No mesmo caso da tarefa de armazenagem “97-Armazenagem Horizontal”, caso houvesse alguma operação em que o usuário iniciasse sua execução, o nome do operador, tempo e data apareceriam nas devidas colunas.

Para visualizar os detalhes dessas movimentações, cujo número de OM é único, basta o usuário clicar no ícone do “olho” (1). É possível ver dentro da mesma quais produtos foram movimentados ou não, conforme exemplo abaixo:

Clicando no “olho” abrirá esta tela para a identificação detalhada:

Para realizar o estorno dessa movimentação, a gestão precisa inicialmente observar se a movimentação foi iniciada por algum usuário, atentando-se no físico junto à equipe de execução e também pela tela de gestão, se seu nome foi gravado como iniciado e/ou se tem alguma atividade sem finalização pelo usuário. Para estornar, basta selecionar a OM específica gerada e clicar no botão “estornar” no campo inferior do lado direito da tela (2) – veja abaixo na figura:

Clicando no botão “Estornar”, aparecerá um botão solicitando a confirmação do estorno da OM, informando a quantidade de OMs a serem estornadas. No caso do nosso exemplo, será apenas 1 OM, conforme segue abaixo:

É imprescindível dizer que não pode ser permitido o estorno de movimentação que já tenha sido iniciado por algum operador, pois, se caso for realizado, todos os itens dessa movimentação que já tiverem sido feitos, estornarão para a posição de origem, tornando as quantidades nos endereços depositados e de origem erradas, podendo até mesmo, em casos graves, travar o processo de armazenagem/abastecimento e expedição. Em caso de estorno indevido, deve-se buscar, em algum relatório de consulta, a movimentação estornada, identificando seus endereços de origem e destino, suas quantidades corretas e realizar as devidas movimentações de transferências e ajustes necessários (ver subtópico transferências e ajustes).

Visualizar itens para Abastecimento Corretivo – KSTOOLS

O processo de abastecimento corretivo inicia-se no momento da geração do mapa de separação, onde o gestor da operação ou auxiliar de PCE da mesa operacional, ao gerar o mapa de separação, realiza uma análise sistêmica entre a quantidade solicitada no mapa de separação x quantidade do endereço de separação disponível no momento. Se o mapa de separação (ao gerar) tiver uma quantidade/lote em que não estiver no endereço de separação ou for insuficiente para atender essa demanda, o sistema irá gerar uma tarefa de abastecimento corretivo visando o atendimento da demanda. O processo de geração é automático e sempre pelo tipo de quebra por “endereço de origem”. Para acompanhar esse processo dentro da ferramenta KSTOOLS, o requerente deve seguir o caminho de Menu>Dashboards>Movimentação Interna>Gestão interna, como indicado abaixo:

Após acessar o caminho, irá abrir uma tela de gestão interna geral com várias informações de

gestão (ver subtópico xxxxx) onde, dentro deste, o usuário deverá clicar dentro da área

“abastecimento” e dentro do gráfico “corretivo” conforme exemplo:

Ainda nesta tela, há um indicativo no gráfico relatando uma quantidade de SKUs a serem

abastecidos de forma corretiva (1).

Acompanhar/gerar itens para Abastecimento Corretivo – KSTOOLS

O processo de geração do abastecimento corretivo é automático, conforme explicado

anteriormente, porém nada impede que se possa acompanhar ou gerar o abastecimento corretivo

caso a configuração do cliente não seja de criação/liberação de abastecimento corretivo ao gerar

mapa de separação (ver subtópico configuração empresa xxxxx). Caso o usuário queira gerar e/ou

acompanhar, basta acessar as instruções de geração de abastecimento descritas no tópico xxxx (ver

tópico xxx). As informações para o abastecimento corretivo são as mesmas, porém de forma

corretiva.

Estornar Abastecimento Corretivo – KSTOOLS

O processo de estorno do abastecimento corretivo se dá pela identificação do número da OM

gerada a ser estornada e realizada no campo da gestão interna. O processo está descrito no tópico

xxx (ver tópico xxx), cuja ação é a mesma para o estorno dos itens gerados, bastando o usuário

identificar e estornar com foco na OM do tipo “62-Abastecimento Corretivo”.

Executar Abastecimento KSMOB

Visualizar itens para Abastecimento – KSMOB

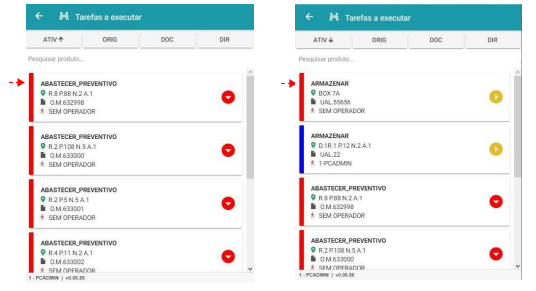

Realizado o procedimento de criação do abastecimento preventivo dentro da ferramenta KSTOOLS, o usuário deve realizar sua execução dentro da ferramenta KSMOB, acompanhado com sua execução física. Para realizar tal ato, o usuário (repositor ou operador de empilhadeira) deve ter as devidas permissões de acesso (ver permissões de acesso e configurações de usuário), para realizar o abastecimento. Sem estes não é possível fazê-lo. Para a sua execução, o usuário deverá entrar com seu login e senha e avançar para as “TAREFAS”, a saber:

Realizado o acesso, serão visualizadas pelo usuário as tarefas pendentes para sua execução, sendo identificadas pelo tipo de tarefa a ser executado, no caso do nosso exemplo, será o abastecimento preventivo.

Nestes campos há algumas informações importantes para orientar a execução junto à equipe de execução:

1. Tipo de Atividade: Cada atividade tem sua nomenclatura adequada, sendo elas: Abastecer Preventivo, Abastecer Corretivo, Armazenar, Estornar, Transferir.

2. Endereço: Endereço de onde será retirada a mercadoria, disposta na rua (R), prédio (P), nível (N) e Apto (A).

3. OM: Identificação da OM ou identificador da tarefa que tem um número de O.M. embutido dentro de sua atividade.

4. Operador: Identificação do nome do usuário que está executando a atividade iniciada.

5. Ordenações: Por padrão, o sistema tem 04 tipos de ordenação para facilitar a execução diante de muitas atividades em aberto e execução ao mesmo tempo, eles são fixados na tela superior como ATIV, ORIG, DOC e DIR, onde, dentro do devido botão, setas superiores são crescentes e setas inferiores decrescentes:

A. ATIV: Abreviação por atividade (ATIV) – Ordena por tipo de atividade em forma alfabética, como, por exemplo: armazenagem (iniciais AR), abastecimento (iniciais AB). Segue 02 exemplos abaixo ordenados (crescente e decrescente):

B. ORIG: Abreviação por origem (ORIG) – Ordena por endereço de origem sua ordenação, respeitando a sequência - Depósito, Prédio, Rua, Nível e pto. Segue 02 exemplos abaixo ordenados (crescente e decrescente):

C. DOC: Resumo donúmero do documento (DOC) – Sua ordenação observa o

número da OM aplicado a esta tarefa em aberto, a saber, o número da OM.

Segue 02 exemplos abaixo ordenados (crescente e decrescente):

D. DIR: Abreviação de Direção (DIR) – Ordena pela direção de abastecimento, ou

seja, faz abastecimento observando um fluxo crescente/decrescente dos

endereços de abastecimento (pickings). O entendimento da sequência só pode

ser entendido dentro da execução da tarefa, onde a primeira tarefa vai ter a

consolidação ordenada dentro de uma sequência de abastecimento agrupado

dentro da tarefa por rua de endereço de picking.

Executar Abastecimento - KSMOB

Identificadas as informações de orientação e ordenação, é importante entender o processo de abastecimento e como funciona dentro da ferramenta KSMOB. Este processo é válido tanto para Abastecimento Preventivo quanto Corretivo. Para isso, vamos pegar um exemplo nas tarefas, a saber, esta OM de número 633002 (Abastecer Preventivo) abaixo:

Observe que na OM 633002 ela é uma tarefa tipo “Preventivo” e a mesma solicita a retirada do endereço R.4 P.11 N.2. A.1. Essa tarefa tem “nível 2”, logo, sugere-se que esta mercadoria está no aéreo, cuja atividade deve ser feita com um equipamento tipo empilhadeira ou, na falta da mesma, usar escada para acesso a este nível. Nota-se também que a atividade está sem operador, logo, disponível para qualquer usuário realizar. Logo então, basta entrar dentro dessa atividade, dando um clique no botão ou em qualquer área dentro da tarefa, e aparecerá a seguinte solicitação:

Abastecimento – Processo TELA 1

Solicita-se que o operador bipe o código de barras do endereço de origem, a saber, R.4 P.11 N.2 A.1. Ao bipar o endereço, o primeiro Layer que está em vermelho ficará verde e deverá bipar o produto a ser abastecido, pois pode haver mais de um abastecimento do endereço de origem com SKUs diferentes e destinos diferentes com mesma origem.

Após confirmado o item bipando no código de barras do produto (EAN ou DUN), abrirá uma tela

expondo os dados de abastecimento do produto, informando a quantidade solicitada, fator caixa,

validade e lote (quando houver). O campo quantidade é editável, mesmo porque também pode o

operador identificar que a quantidade solicitada não cabe no endereço de destino ou por alguma

situação não convencional, podendo o mesmo fazer a retirada apenas da quantidade que lhe convier

(1). Segue exemplo abaixo:

Caso a quantidade de retirada não seja a integral solicitada (2), a nova quantidade informada será acrescida na informação de retornar ao endereço (3) e um campo a ser preenchido de “motivo de ocorrência” será solicitado a ser preenchido (4) (ver criação de motivo de ocorrências) e permitido a sua confirmação (5). Caso o preenchimento do motivo de ocorrência não seja realizado, a operação de confirmação não poderá ser confirmada a não ser na quantidade de abastecimento total solicitada.

Feita a confirmação, a segunda tela aparecerá para realizar a bipagem do endereço de destino

com a mensagem: “Confirma a alocação no destino?” (6):

Aceitando a ação, será repassado para o processo da TELA 2.

Abastecimento – Processo TELA 2

Bem similar ao processo do abastecimento da TELA 1, a TELA 2 solicita-se que o operador bipe

o código de barras do endereço de destino (7) e posteriormente aparecerá a tela na quantidade a ser

confirmada no endereço de destino, neste caso o picking do produto 6417.

Após a alocação e quantidade confirmada no picking, os saldos dos produtos serão debitados do

endereço de origem e passarão a compor o saldo no endereço de destino, a saber, o picking do SKU.

Abastecimento – Processo TELA 3

Caso haja vários produtos no mesmo picking e abastecimento de mesma origem para mesmo destino, os produtos, ao confirmar a etapa anterior (TELA 2), vão sendo finalizados nesta tela até a finalização de todos os SKUS dentro desta mesma atividade de abastecimento. No caso do nosso exemplo, como há apenas 1 item,, ao confirmar na tela anterior, se fechará a atividade.

Quando executar todas as atividades, a tarefa se fechará automaticamente, concluindo toda a

atividade dessa OM, voltando a tela inicial de “TAREFAS” para execução de outra OM, se houver.

Tipos de Agrupamento - KSMOB

No momento da geração do abastecimento dentro da gestão interna (KSTOOLS), pode ser

criado o abastecimento de vários tipos de quebras/agrupamento, sendo que a escolha do tipo de criação

vai impactar diretamente na execução no físico. Abaixo mostraremos como será conforme cada tipo:

Tipo - Depósito

Conforme orientado no (subtópico gerar Abastecimento Preventivo), o agrupamento será de todos

os endereços agrupados por depósito, a saber:

Será gerado uma OM única por depósito, consolidando todos os SKUS por endereço de

depósito.

Observe que essa única OM de número 633009 gerada (neste exemplo) tem muitos SKUs de diversas ruas e origens. Para não ficar extenso, foram colocados apenas 4 SKUs para abastecimento no exemplo, mas podem ser incluídos todos os itens para abastecimento na mesma OM.

Lembrando que a operação do usuário é por tarefa, logo o primeiro usuário que aceitar e gravar seu nome na tarefa, ficará com ele toda a sua execução até o final, podendo gerar descontrole se o mesmo não finalizar toda a sua atividade que foi vinculada a seu usuário. A sua execução é da forma descrita no subtópico executar abastecimento (ver tópico xxx).

Tipo - Rua Origem

Os abastecimentos agrupados por este tipo serão consolidados por tipo de rua de origem, a saber:

Será gerado um OMS consolidando e contendo vários SKUs de mesma RUA de origem, agrupando-os dentro da mesma tarefa:

Observe que a primeira OM de número 633015 gerada (neste exemplo) teve muitos SKUs de diversas origens, mas todos de mesma RUA origem. No caso deste exemplo, gerou mais de 15 SKUs para abastecimento, onde mostram-se acima apenas os 4 primeiros. A sua execução é da forma descrita no subtópico executar abastecimento (ver tópico xxx).

Tipo – Nível Origem

Os abastecimentos gerados por este tipo serão consolidados por tipo de nível criado na

armazenagem, a saber:

Será gerado OMS consolidando e contendo vários SKUs de mesmo NÍVEL de origem, agrupando-os dentro da mesma tarefa.

Pegando a OM de número 633035 (neste exemplo), teve muitos SKUs de diversas origens, mas todos de mesmo NÍVEL de origem, sendo no caso todos de Nível 1. No caso deste exemplo, gerou mais de 37 SKUs para abastecimento. A sua execução é da forma descrita no subtópico executar abastecimento (ver tópico xxx).

Tipo – Rua Destino

Os abastecimentos gerados por este tipo serão consolidados por tipo de Rua de Destino, a

saber, por rua de picking:

Será gerado Oms consolidando e contendo vários SKUs de mesmo rua de picking:

Nesta OM de exemplo (OM633045), foi criado e agrupado vários SKUs cujo agrupamento ficou

sendo na rua de origem do destino, contemplando assim vários itens agrupados na mesma tarefa.

Tipo – Endereço de Origem

O agrupamento por endereço de origem nada mais é do que a geração de cada OM para cada

abastecimento ou SKU.

Será gerada uma OM para cada SKU a ser abastecido, observando o agrupamento por endereço de origem, podendo ou não ter mais de 1 SKU a ser abastecido se o mesmo tiver no mesmo endereço de origem, a exemplo dessa OM de número 633061:

Por padrão, quando o abastecimento corretivo é gerado automaticamente, o sistema gera no

formato do tipo “Endereço de Origem”, mas não impede o seu estorno (ver subtópico executar

estorno) e ser gerado agrupado nos vários tipos anteriores. Para o Abastecimento Preventivo, ele é

opcional e depende do usuário, no momento de sua geração, realizar a criação por este tipo.

Sempre é orientado para que a execução de um abastecimento sempre inicie pelo modelo

do tipo “Endereço de Origem” para dar tempo de treinar a equipe e ambientar os processos para que

os outros modelos possam ser usados. A forma de sua execução é a mesma descrita no subtópico

executar abastecimento (ver tópico xxx).

Todas as quebras devem ter critério para serem realizadas corretamente. O gestor da operação

deve identificar qual o melhor método diante de sua operação e organização e, somente depois de

adequado e observado, fazer acompanhamento de sua gestão pelo KSTOOLS dentro

da gestão interna.