Movimentação Interna

Gestão Interna

Na logística, a movimentação desempenha um papel crucial no gerenciamento do deslocamento físico dos produtos. Normalmente, essa movimentação acontece dentro dos centros de distribuição. Assim, a principal finalidade da movimentação interna é aprimorar o fluxo dos produtos guardados no armazém, assegurando sua disponibilidade no estoque. Isso reduz os custos operacionais e aprimora o controle de qualidade no âmbito da logística empresarial.

Além disso, à gestão interna traz ao usuário uma segurança no trabalho e facilita o controle de estoque. A seguir, vamos detalhar a gestão interna e cada parâmetro presente na movimentação, bem como a função de cada um.

No menu 'Movimentação Interna', existe um ícone de relatório no canto direito, que serve para gerar um relatório de giro de produtos.

No exemplo a seguir, já clicamos no ícone de relatório, resultando em uma nova janela que apresenta um filtro com algumas informações para a realização do relatório do 'Giro do Produto'. Como ilustrado na imagem a seguir:

- Empresa> Escolher a organização para gerar o relatório.

- Data de início e fim do período a ser analisado.

- Produto>Caso deseje consultar um produto específico.

- Curva de Vendas, se desejar associar uma curva à curva ABC.

- Curva de Acesso, se desejar identificar uma curva relacionada ao acesso do produto na curva ABC.

- Tipo picking, qual tipo de endereço de apanha deseja para o relatório?

- Dias de cobertura do picking, neste caso, o número de dias em que o produto foi coberto por esse picking.

- Depósito> Insira o depósito para que o relatório seja gerado.

Depois de gerado o relatório, possuímos algumas colunas com dados essenciais, tais como:

- Código, número do produto registrado no sistema ERP e no WMS.

- Descrição, designação do item no registro.

- Quais são as curvas ABC do produto

- Qual é a curva de acesso do produto

- Qual foi a última movimentação de saída do produto

- Depósito, qual depósito o cliente esta cadastrado

- Rua, local onde o produto se encontra.

- Edifício, onde se encontra o produto.

- Apartamento, onde se encontra o produto

- Qual é o fator da caixa no picking

- Qual é a norma palete total do produto no local

- Qual é a quantidade de unidades presentes na caixa do produto

- Quantidade de ruputuras, o número de cortes realizados no produto.

- Qt.Abastecimento Corretivo/Transferência, e a relação ao Suprimento Correto/Transferência, qual foi a quantidade realizada de suprimento corretivo e transferência do produto

Dentro do relatório gerado, ainda tem as colunas:

- Qt.Dias, quantos dias o produto esta no endereço.

- Qt.Unidades, quantos produtos tem no endereço.

- Qt.Pedidos, quantos pedidos teve no endereço.

- Qt.Caixas, quantidade de caixas no endereço.

- Ponto Reposição Caixa, qual o ponto de reposição do produto durante o período selecionado.

- Média ùnid. Dia, média de dias do giro do no endereço.

- Média Caixas Dia, média de dias do giro do produto por caixas no endereço.

- Lastro Norma Palete, qual é lastro norma palete do produto.

- Estoque ERP, qual é o estoque do produto no ERP.

- Estoque Aéreo, do produto no endereço.

- Cobertura do picking em dias, quanto tempo teve para o período.

- Capacidade Picking Caixa, qual a capacidade de caixa no picking.

- Empresa: Empresa na qual estará usando o sistema Kaizen.

- Turno: São os turnos de cargas horária dos colaboradores dentro da empresa, é programado de acordo com as normas da empresa, geralmente segue os da seguinte forma: Turno ll, Turno lll, turno IV, Turno V e Turno I 08 ás 18:00h.

- Dias: São o dias, semana e mês, referente as informações de dados da gestão interna dos produtos dentro do sistema.

1. Inventários: Dentro do campo de inventário, temos toda à informação do mesmo, onde o usuário irá visualizar o número do inventário, tipo de inventário, status(%), Quantidade de Sku's, Quantidade de Endereço, Quantidade de O.C, data início e as ações. Conforme mostrado na imagem abaixo:

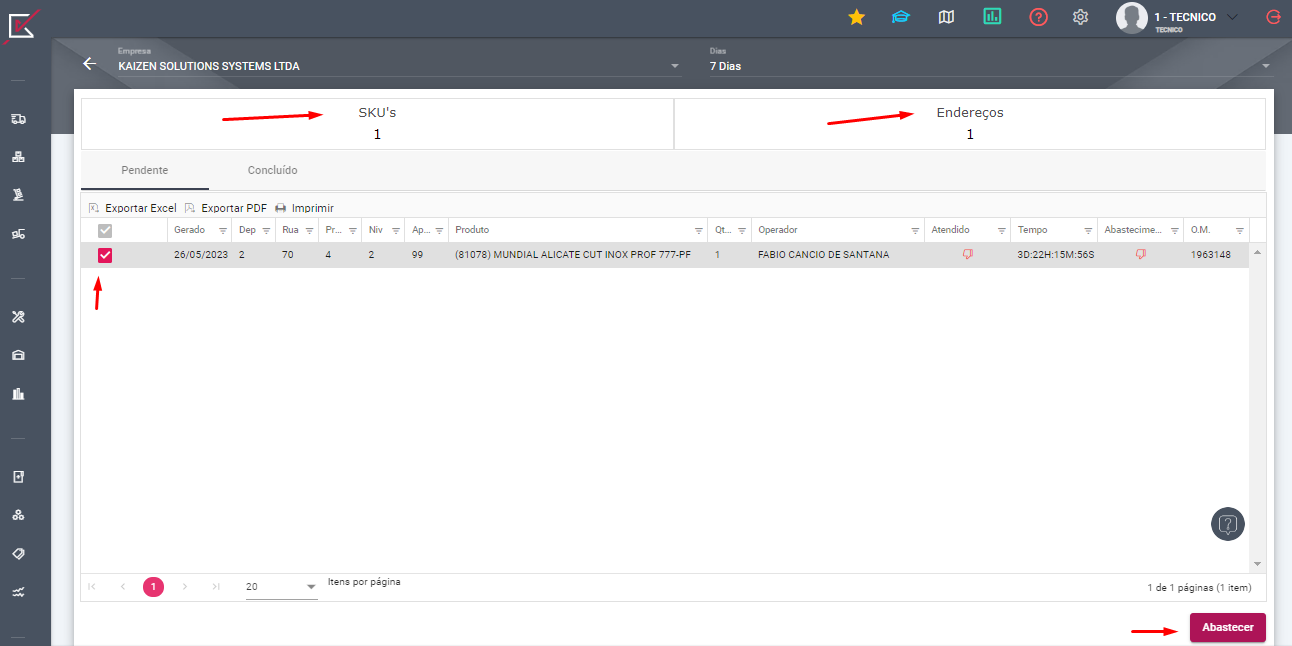

- 2. Rupturas: Refere-se as situações em que ocorre falhas e interrupções no fluxo do estoque de produtos, isso acontece desde o fornecimento dos produtos até a entrega ao consumidor final, trazendo assim falta ou inversão do produto no cliente. No sistema mostramos à quantidade de Sku's e os endereços que estão localizados as rupturas, ainda no sistema o usuário consegue visualizar a data de quando foi gerado, o departamento, rua, prédio, nível, apartamento, produto, quantidade, operador, atendido, tempo, abastecimento e a O.M., se o usuário clicar no quadrado para selecionar, abaixo ele tem a opção de abastecer ou não essa ruptura dentro do sistema.

.

- 3. Avarias: Dentro do sistema iremos mostrar como funciona a tela de avarias, que se refere aos defeitos, danos ocorridos no ato do transporte ou até mesmo no armazenamento das mercadorias dentro do centro de distribuição, na tela do sistema, conseguimos mostrar ao usuário a quantidade de SKu's, Unidades, Valor da avaria e sobre o estoque total que soma o percentual, seguindo nos parâmetros do sistema o usuário consegue visualizar o departamento, rua prédio, Nível, apartamento, o motivo da avaria, sku's, unidades, percentual/motivos e o valor/motivo.

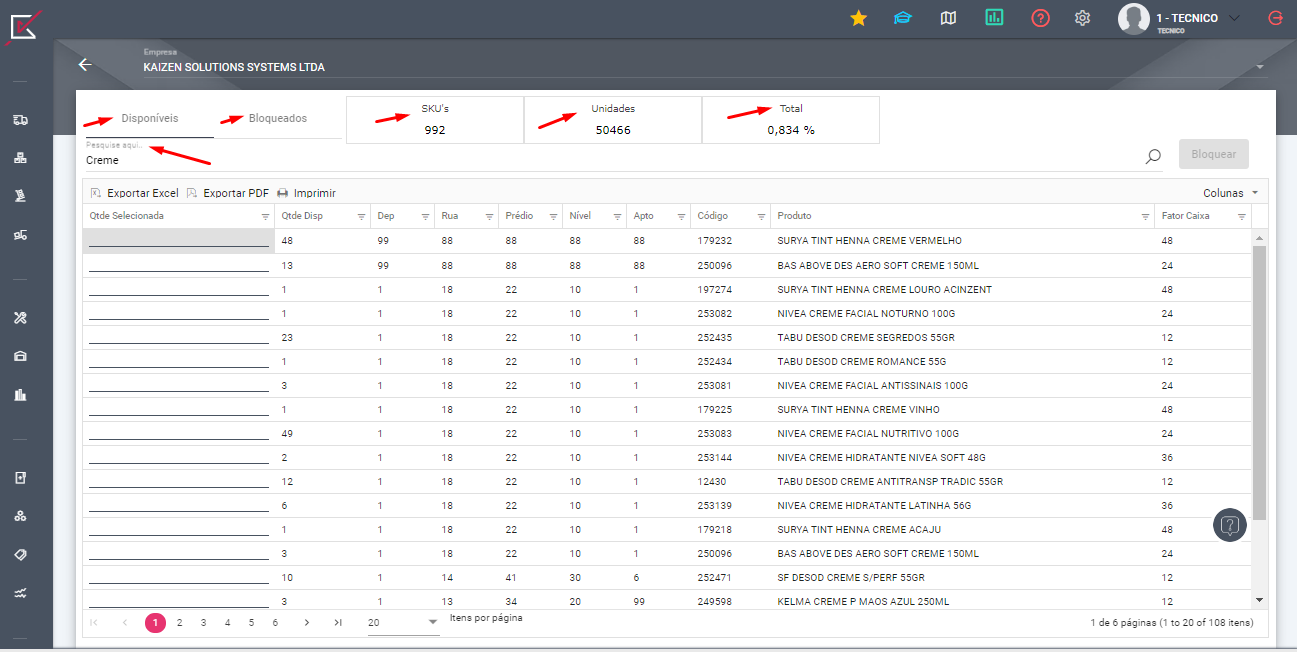

- 4. Bloqueios: Os bloqueios, faz com que o usuário tenha controle do fluxo das mercadorias, onde traz informações e recursos dentro do centro de distribuição, onde visa o controle de estoque, a segurança, controle de acesso, portanto traz à movimentação de toda a entrada de mercadoria. Na tela abaixo iremos mostrar como funciona dentro do sistema a parte de bloqueio.

.

- 5. Crossdocking/Reservas: O crossdocking é uma estratégia usada para otimizar os fluxos de mercadorias e diminuir o tempo da armazenagem dentro do centro de distribuição, no entanto as mercadorias entra no CD e logo são conferidas e reorganizada para o encaminhamento aos destinos finais, sem a necessidade de estocar elas dentro do armazém. Dentro do sistema, iremos mostrar o controle desse processo de crossdocking. O usuário irá selecionar o cliente, colocar o número do pedido após isso os produtos será identificado dentro do sistema, de acordo com o produto, crossdocking total, data de validade, quantidade de disponível, e quantidade para reservar, após essa conferência de dados o usuário irá clicar em confirmar para gerar o crossdocking das mercadorias para a saída até seu consumidor final.

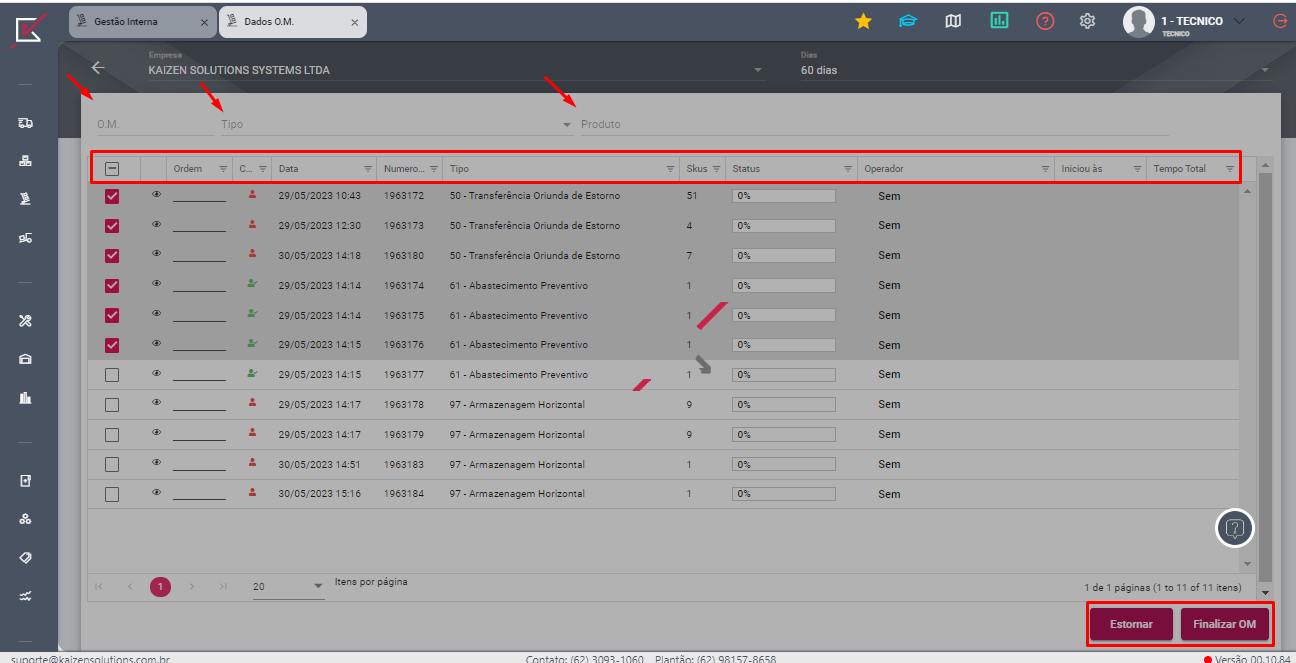

- 6. O.M.: As ordens de movimentações, é usada dentro do sistema para controlar as movimentações dos produtos dentro dos processos logísticos na operação, para identificar quando e onde os materiais devem ser movidos, no entanto as O.Ms. vem para otimizar o fluxo dos produtos e fazer o controle dos recebimentos, armazenamentos, separação dos pedidos e transferências internas. No sistema temos os parâmetros de Ordem, Convocação Ativa, Data, Número da O.M., na parte dos tipos, segue os seguintes tipos que contém dentro do sistema com o usuário irá selecionar de acordo com a sua demanda: 50 - Transferência Oriunda de Estorno, 58- Transferência Vertical, 61- Abastecimento Preventivo, 62- Abastecimento Corretivo, 63- Retorno de Abastecimento, 97- Armazenagem Horizontal, 98- Armazenagem Vertical, Skus, Status(%), Operador, Inicio e tempo total. Após o usuário verificar as informações de dados dentro da O.M., ele pode clicar em

- estornar a O.M ou finalizar, abaixo no canto direito da tela.

.

- 7. Abastecimentos: Dentro do nosso sistema Kaizen, usamos 2 tipos de abastecimento, sendo eles: Abastecimento Preventivo: Que nada mais é do que a gestão de previnir à falta do estoque do produto no picking. No sistema mostrando os parâmetros de onde os produtos está, depósito, rua, prédio, nível, apartamento e o produto, mostra também o status, a quantidade de skus, etc. Após conferir todos os dados o usuário irá clicar no lado direito da tela em abastecer.

- 8. Abastecimento Corretivo: é para atender as pendências de saídas dos produtos, nesse caso para atender os pedidos de clientes.

Related Articles

Movimentação Interna e Abastecimento

Movimentação Interna A movimentação interna de materiais é o processo de deslocamento de mercadorias dentro do armazém de uma empresa, seja para armazenamento, expedição ou outros fins. Esse processo deve obedecer a um determinado esquema de ...Abastecimento Automático

Movimentação Interna Dentro do abastecimento, agora temos a opção de configurar o abastecimento automático. Logo abaixo, através de imagem, vamos fazer um passo a passo: Para que possa fazer o abastecimento automático, o usuário deve ter permissão. ...Processo de Movimentação da Etiqueta Palete

O objetivo da criação da 'Etiqueta Palete' é aprimorar o processo de agrupamento e embarque. Na aba 'ETR', ao clicar no sinal de '+', é necessário criar um novo 'ETR'. As imagens a seguir ilustram o procedimento detalhado. Campos que precisam ser ...Gestão de Expedição

No nosso processo Kaizen, existe a área de Dashboards. Contudo, o que são Dashboards? São painéis de informações que empregam uma interface visual para proporcionar uma perspectiva mais clara e centralizada, contribuindo para o avanço do sistema, ...Ks-Mob (Tarefas)

Dentro da aba Movimentação Interna > Tarefas, dentro dessa aba temos a tela "Tarefas a executar". Do qual o sistema trás listado as tarefas dos tipos: 97 (armazenamento), 61 e 62 (abastecimento preventivo e corretivo), 63 (retorno de abastecimento) e ...